旋风除尘器的发展史

利菲尔特点击: 2025-01-02

返回列表起源与早期应用阶段(19 世纪中后期)

旋风除尘器于 1885 年开始使用。当时工业革命促使煤炭、钢铁等重工业迅速发展,粉尘污染问题日益严重,旋风除尘器作为一种机械式除尘器应运而生。它结构简单,主要由进气管、排气管、圆筒体、圆锥体和灰斗组成,利用旋转气流产生的离心力使尘粒从气流中分离出来。

这个时期的旋风除尘器处理风量较小,除尘效率相对较低,一般只能去除较大颗粒的粉尘,对于 5μm 以下的细小颗粒除尘效果不佳,但由于其结构简单、易于制造、安装和维护管理,设备投资和操作费用都较低,在一些对除尘要求不高的工业领域得到了初步应用。

发展与改进阶段(20 世纪初至 20 世纪中叶)

随着工业生产规模的不断扩大,对旋风除尘器的性能要求也逐渐提高。在这期间,人们对旋风除尘器的结构和原理进行了更深入的研究,在结构设计上进行了一些改进,例如优化进气管和排气管的形状与尺寸,使气流分布更加均匀,提高了除尘效率;采用新型的耐磨、耐腐蚀材料制造除尘器的关键部件,延长了设备的使用寿命。

同时,旋风除尘器的应用领域也不断拓展,除了传统的煤炭、钢铁行业,还逐渐应用于水泥、化工、矿山等行业。在多管旋风除尘器方面也取得了一定进展,通过将多个小型旋风除尘器并联组合,增加了处理风量,提高了对细颗粒粉尘的捕集效率,并联的多管旋风除尘器装置对 3μm 的粒子也能达到 80-85% 的除尘效率。

技术成熟与广泛应用阶段(20 世纪中叶以后)

20 世纪 50 年代以后,科学技术的飞速发展为旋风除尘器的进一步改进和完善提供了有力支持。计算机技术的应用使得旋风除尘器的设计和计算更加精确,能够根据不同的工况和粉尘特性进行优化设计。同时,新型材料的不断涌现,如耐高温、高强度的合金材料和耐磨、耐腐蚀的陶瓷材料等,使得旋风除尘器能够适应更加恶劣的工作环境,如高温、高腐蚀性气体的处理。

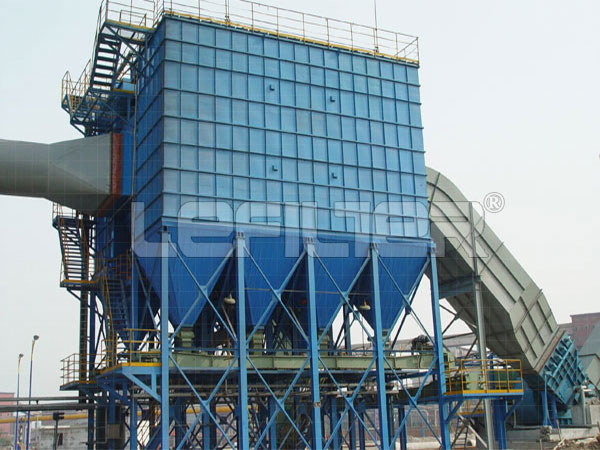

在工业领域,旋风除尘器的应用范围进一步扩大,成为许多工业生产过程中不可或缺的环保设备。例如,在火力发电行业,旋风除尘器用于锅炉烟气的预除尘,降低后续除尘设备的负荷;在水泥行业,用于水泥生产过程中的粉尘收集和净化;在化工行业,用于各种化学反应产生的含尘气体的处理等。此外,旋风除尘器还在环保法规日益严格的背景下,不断进行技术创新和升级,以满足更低的排放标准和更高的除尘效率要求。

现代化与创新发展阶段(21 世纪以来)

进入 21 世纪,随着环保意识的不断提高和环保法规的日益严格,旋风除尘器在技术创新和性能提升方面面临着更高的要求。一方面,通过采用先进的数值模拟技术和实验研究方法,对旋风除尘器内部的气流流场和颗粒运动轨迹进行深入研究,进一步优化了除尘器的结构和操作参数,提高了除尘效率和降低了压力损失。

另一方面,旋风除尘器与其他除尘技术的结合应用日益增多,如电旋风除尘器、袋式旋风除尘器等复合式除尘设备的出现,充分发挥了不同除尘技术的优势,实现了对粉尘的高效去除。同时,智能化控制技术也开始应用于旋风除尘器,通过安装传感器和自动化控制系统,实现了对除尘器的实时监测和自动调节,提高了设备的运行稳定性和可靠性,降低了运行成本和维护工作量。