滤筒除尘器常见故障有哪些?日常如何维护

利菲尔特点击: 2025-05-17

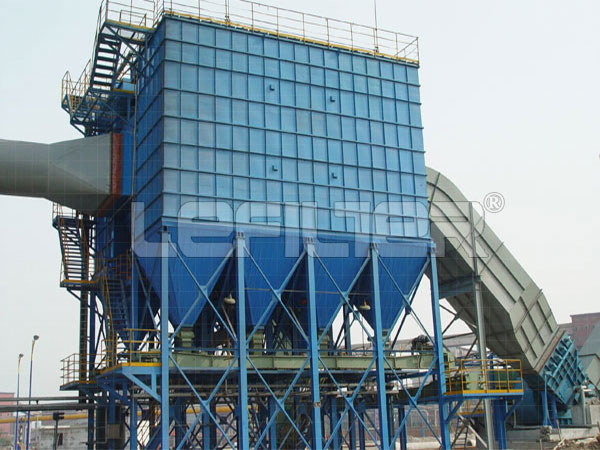

返回列表滤筒除尘器在工业粉尘治理中应用广泛,但其运行中可能出现多种故障,影响除尘效率甚至设备寿命。以下是常见故障、原因分析及日常维护要点,帮助您系统掌握管理方法:

一、常见故障及解决方案

1. 除尘效率下降

现象:出口粉尘浓度升高,可见烟囱冒灰。

原因:

- 滤筒破损(机械磨损、化学腐蚀)

- 密封条老化导致漏风(常见于检修门、法兰连接处)

- 脉冲清灰系统故障(电磁阀损坏、喷吹压力不足)

- 滤筒表面糊袋(油雾或湿气导致板结)

解决:

- 更换破损滤筒(优先检查底部易磨损区域)

- 用硅胶密封条替换老化密封件

- 检查气源压力(通常需0.4~0.6MPa),清理堵塞的喷吹管

2. 设备阻力异常

现象:压差计显示超过1500Pa(正常800~1200Pa)。

原因:

- 清灰周期设置不合理(过短导致能耗高,过长阻力大)

- 粉尘湿度大导致粘附(水泥厂、食品厂常见)

- 进风分布不均,局部滤筒过载

解决:

- 调整脉冲间隔(建议先设为15~30秒试运行)

- 增加预热或保温措施(露点温度以上10℃运行)

- 加装气流均布板

3. 脉冲清灰失效

现象:滤筒表面积灰厚重,手动喷吹后压差仍不下降。

原因:

- 电磁阀膜片破裂(表现为持续漏气)

- 喷吹管移位(喷嘴未对准滤筒中心)

- 压缩空气含水/油(损坏气缸、堵塞管路)

解决:

- 使用油水分离器,每日排空储气罐积水

- 用激光定位仪校准喷吹管角度(误差<2°)

4. 滤筒异常损坏

现象:滤筒短期内大面积破损。

原因:

- 粉尘磨蚀性高(如石英砂、金属粉末)

- 安装时滤筒间挤压碰撞

- 高温超限运行(聚酯滤筒耐温≤135℃)

解决:

- 选用覆膜防磨滤筒(如PTFE表面处理)

- 安装时保持滤筒间距≥50mm

- 加装温度报警器(超温自动切断进风)

二、日常维护要点(分时段操作)

1. 每日检查

压差记录:早晚各记录一次,绘制趋势图(突然上升20%需排查)

气源处理:排放储气罐积水,检查油雾器油位

异常噪音:听脉冲阀动作是否清脆(闷响可能膜片故障)

2. 每周维护

密封性测试:用荧光粉检测漏点(夜间关灯用UV灯照射)

滤筒外观:用内窥镜检查顶部积灰情况

清灰测试:手动触发脉冲阀,观察喷吹力度

3. 每月保养

滤筒深度清灰:用0.3MPa压缩空气反向吹扫(压力过高易损坏)

电路检查:测试电磁阀线圈电阻(正常值20~40Ω)

运动部件润滑:气缸杆涂抹硅基润滑脂

4. 年度大修

滤筒全面更换:即使未破损,使用2年后过滤效率会衰减30%

系统气密性检测:保压测试(30分钟内压降<10%)

控制系统校准:修正压差传感器零点漂移

三、关键预防措施

1. 选型阶段:

- 粉尘特性:针对粘性粉尘(如面粉)选用防黏滤筒

- 风量冗余:按实际风量×1.2系数选型

2. 运行优化:

- 设置压差自动控制清灰(优于定时模式)

- 入口加装火花捕集器(焊接烟尘工况)

3. 备件管理:

- 储备10%滤筒备件(同批次购买避免性能差异)

- 使用原厂脉冲阀(仿制品寿命通常不足半年)

通过系统化的故障预判和阶梯式维护,滤筒除尘器可保持95%以上的除尘效率,同时将运维成本降低30%以上。建议建立数字化管理系统,实时监控压差、温度等参数,实现预测性维护。