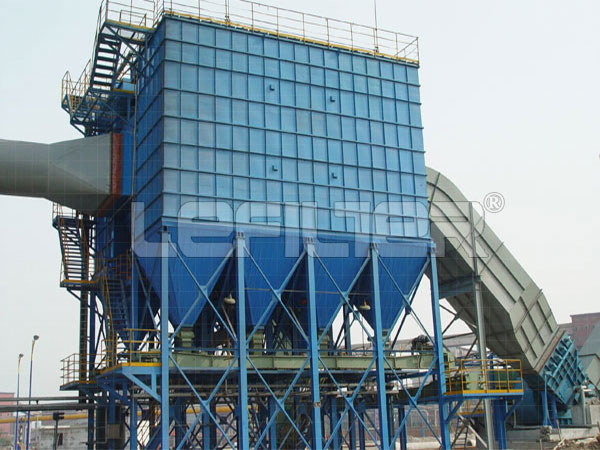

化工厂滤筒除尘器的应用案例

利菲尔特点击: 2025-05-28

返回列表化工厂滤筒除尘器的应用案例

一、项目背景

华东地区某大型化工企业主要生产高分子合成材料,其粉体加工车间在生产过程中产生大量细微粉尘,主要包括聚丙烯、聚乙烯等有机粉尘。原除尘系统采用传统布袋除尘器,运行过程中暴露出以下突出问题:

1. 对1μm以下超细颗粒捕集效率不足,排放浓度时常超标

2. 布袋易板结,清灰效果差,系统阻力居高不下

3. 频繁更换滤袋,年维护成本高达50万元

4. 存在火灾隐患,曾发生两次粉尘燃爆事故

为满足日益严格的环保要求并提升生产安全性,该企业决定对除尘系统进行全面升级改造,选用新型防爆滤筒除尘器替代原有设备。

二、技术方案

2.1 设备选型

经过技术比选,最终确定采用防爆型脉冲滤筒除尘器,主要技术特点包括:

- 型号:LTC-3600防爆型

- 处理风量:36000m³/h

- 过滤面积:720m²

- 过滤精度:对0.3μm颗粒过滤效率≥99.97%

- 滤筒材质:阻燃防静电覆膜聚酯纤维

- 防爆措施:泄爆片、隔爆阀、静电接地全套配置

- 清灰方式:智能脉冲反吹系统

2.2 系统设计创新

新系统采用多项创新设计:

1. **气流均布技术**:通过CFD模拟优化进风结构,设置导流板,保证各滤筒负荷均匀

2. **三级安全防护**:

- 一级:火花探测与自动灭火系统

- 二级:泄爆装置(爆破片+泄压导管)

- 三级:隔爆隔离阀

3. **智能控制系统**:

- 基于PLC的模糊控制算法

- 压差、浓度、温度多参数联动

- 与工厂DCS系统无缝对接

2.3 特殊工况应对措施

针对化工粉尘特性,采取以下专项措施:

1. **防静电处理**:滤筒表面电阻<10⁹Ω,所有金属部件可靠接地

2. **防油防水**:滤材经特殊处理,防止粘性粉尘附着

3. **防结露设计**:箱体保温+电伴热系统,维持壁温高于露点5℃以上

4. **快速检修设计**:顶盖液压开启装置,滤筒抽屉式安装

三、实施过程

3.1 工程难点

1. **空间受限**:在老厂房改造,可用高度仅6米

2. **不停产施工**:需分阶段实施,确保生产连续性

3. **防爆认证**:所有电气设备需取得ATEX认证

3.2 解决方案

1. **模块化设计**:将除尘器分为三个独立模块分期安装

2. **临时系统**:安装移动式除尘器保障过渡期生产

3. **特殊施工方案**:

- 采用液压顶升设备解决吊装空间不足

- 所有焊接作业前进行可燃气体检测

- 防爆电气安装由专业团队实施

3.3 调试关键点

1. **气流分布测试**:通过烟雾试验验证各滤筒风速偏差<15%

2. **清灰参数优化**:调整脉冲宽度(0.1-0.2s)、压力(0.4-0.6MPa)、周期

3. **安全联锁测试**:模拟火花报警验证系统响应时间<50ms

四、运行效果

4.1 环保性能

经第三方检测,主要指标对比:

| 指标 | 改造前 | 改造后 | 改善幅度 |

|---------------|------------|------------|----------|

| 排放浓度 | 28mg/m³ | 3.2mg/m³ | 88.6%↓ |

| PM2.5捕集效率 | 92% | 99.98% | 提高7.98% |

| 噪声等级 | 85dB | 78dB | 7dB↓ |

4.2 经济效益

1. **能耗节约**:系统阻力从1800Pa降至900Pa,风机年节电32万度

2. **维护成本**:滤筒寿命从6个月延长至3年,年维护费由50万降至12万

3. **产能提升**:因停机减少,年增产价值约200万元

4.3 安全效益

1. 彻底消除粉尘爆炸风险,通过ISO 80079-36防爆认证

2. 系统故障率下降90%,实现连续18个月无故障运行

3. 获评省级"安全生产示范项目"

五、经验总结

5.1 成功关键

1. **精准选型**:针对化工粉尘特性选择覆膜防静电滤材

2. **系统思维**:将除尘系统与生产工艺作为整体优化

3. **质量把控**:关键部件(脉冲阀、滤筒)采用进口品牌

5.2 改进方向

1. 增加预荷电装置进一步提升细颗粒物捕集效率

2. 开发基于AI的预测性维护系统

3. 研究滤筒再生技术延长使用寿命

六、行业推广价值

本案例的创新实践为化工行业除尘改造提供了典型范例,特别适用于:

1. 有机粉尘为主的合成材料、制药、农药企业

2. 存在爆炸风险的金属粉体、煤粉处理车间

3. 排放标准严格的精细化工项目

4. 需要智能化管理的现代化工园区

随着"双碳"战略推进和环保标准提升,高效节能、安全智能的滤筒除尘技术必将在化工行业获得更广泛应用。该项目的成功实施也为同类型改造项目提供了可复制的技术方案和工程经验。