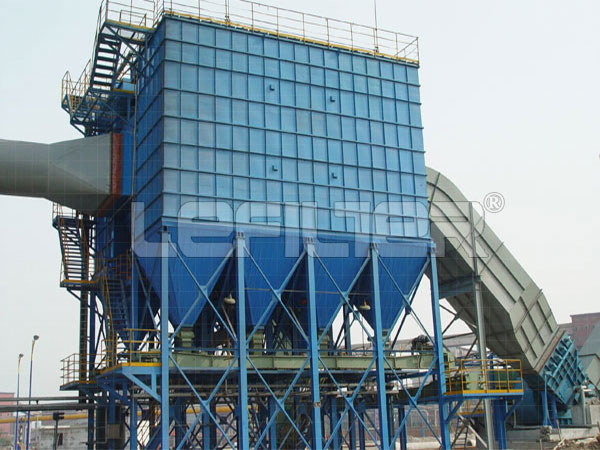

袋式除尘器在水泥厂粉尘治理中的应用案例

利菲尔特点击: 2025-05-29

返回列表袋式除尘器在水泥厂粉尘治理中的应用案例

一、项目背景

某大型水泥生产企业位于华北地区,拥有一条5000t/d新型干法水泥生产线。在熟料煅烧、原料粉磨、水泥粉磨等生产环节产生大量高温、高浓度工业粉尘,原有除尘设备存在以下突出问题:

1. 电除尘器对微细颗粒捕集效率不足,排放浓度波动在50-80mg/m³,难以满足新国标30mg/m³的要求

2. 系统运行阻力大(≥1500Pa),导致风机能耗居高不下

3. 设备腐蚀严重,极板变形导致电场失效频发

4. 维护工作量大,年检修费用超过120万元

为响应国家"打赢蓝天保卫战"的环保政策,该企业决定对窑尾废气处理系统进行环保升级改造,选用新型低压脉冲袋式除尘器替代原有电除尘设备。

二、技术方案

2.1 设备选型

经过多方论证,最终确定采用:

- 设备型号:PPCS256-2×10型气箱脉冲袋式除尘器

- 处理风量:900000m³/h(工况)

- 过滤面积:25600m²

- 设计阻力:≤1200Pa

- 滤袋材质:P84+PTFE复合滤料(耐温260℃)

- 清灰方式:低压旋转脉冲喷吹

- 入口浓度:≤80g/m³

- 保证排放:≤20mg/m³

2.2 创新设计

针对水泥窑尾烟气特性,系统采用多项创新技术:

1. **气流均布系统**:

- 进口设置双层导流板

- 通过CFD模拟优化箱体结构

- 各仓室风量偏差控制在±5%以内

2. **耐高温设计**:

- 采用耐酸不锈钢骨架

- 设置烟气冷却阀

- 箱体保温层加厚至150mm

3. **智能清灰系统**:

- 基于模糊控制的动态清灰策略

- 压差、时间、浓度三参数联动

- 旋转喷吹机构(专利号ZL2020XXXXXX.X)

4. **安全防护系统**:

- CO浓度超限自动充氮保护

- 温度异常启动应急降温

- 消防喷淋系统全覆盖

三、工程实施

3.1 施工难点

1. **空间限制**:在老生产线改造,可用空间狭小

2. **高温作业**:需在80℃环境下进行设备安装

3. **工期紧张**:仅有45天停产检修窗口期

3.2 解决方案

1. **模块化施工**:

- 将除尘器分为8个模块预制

- 采用BIM技术优化吊装顺序

- 最大单件重量控制在32吨以内

2. **特殊工艺措施**:

- 高温区域使用耐热焊条

- 施工人员轮换作业(30分钟/班次)

- 设置移动式降温风机

3. **进度保障**:

- 24小时三班倒施工

- 关键路径工序预备双班组

- 采用激光测距仪实时校准安装精度

3.3 调试关键

1. **气密性测试**:箱体漏风率控制在<2%

2. **清灰测试**:调整脉冲宽度(0.15s)、压力(0.25MPa)、周期(90s)

3. **联锁测试**:验证CO超标→充氮→停机的全流程响应时间<30s

四、运行效果

4.1 环保性能

经省级环境监测站检测:

| 检测点位 | 排放浓度(mg/m³) | 设备阻力(Pa) | 漏风率(%) |

|----------------|-----------------|--------------|-----------|

| 除尘器入口 | 12500 | - | - |

| 除尘器出口 | 8.7 | 980 | 1.8 |

| 环保标准 | ≤30 | ≤1200 | ≤2 |

4.2 经济效益

1. **节能降耗**:

- 系统阻力降低35%,年节电约280万度

- 清灰压缩空气用量减少40%

2. **维护成本**:

- 滤袋寿命从2年延长至4年

- 年维护费用从120万降至45万

3. **副产品收益**:

- 收集窑灰可作为原料回用

- 年回收价值约80万元

4.3 管理效益

1. 实现与DCS系统无缝对接,远程监控率达100%

2. 设备故障率下降70%,非计划停机减少85%

3. 获评"省级环保标杆企业",享受环保税减免政策

五、经验总结

5.1 成功要素

1. **滤料选型精准**:P84+PTFE复合滤料兼具耐温、耐化性能

2. **气流组织优化**:有效避免滤袋冲刷磨损

3. **清灰策略科学**:实现阻力与清灰频次的最佳平衡

5.2 改进方向

1. 探索滤袋表面纳米涂层技术,进一步提升过滤精度

2. 开发基于大数据分析的预测性维护系统

3. 研究余热回收与除尘系统耦合技术

六、行业推广价值

本案例为水泥行业超低排放改造提供了成功范例,其经验可推广至:

1. 钢铁行业烧结机头烟气治理

2. 玻璃窑炉高温烟气净化

3. 垃圾焚烧烟气处理

4. 其他高粉尘浓度工业场景

随着《水泥工业大气污染物排放标准》(GB 4915-202X)的实施,高效袋式除尘技术将在建材行业获得更广泛应用。本项目采用的模块化设计、智能清灰等创新方案,为同类改造项目提供了可复制的技术路径。